高熱人乾で失われる木香・樹脂、オーガニック成分、微細放散物質、艶・木味 | 人乾材とナチュラルシーズニングの質感の違い | 乾燥技術の変遷 | 気が付かないことを、見えないものを明らかに – 連続 Insight 木の内科 – 61

人工乾燥材KD とナチュラルシーズニング・自然乾燥材NS の材質違いはハッキリ現れる。木香はとび、カンカンと響き、カリカリと削り、かさかさにドライ肌。

A.杉平角材

人乾材は樹脂分が焼け、パサパサ、カサカサになります。香りはとび、材面が荒れ、枘穴窮孔・鑿アタリがガサツキます。 (HINA 大工舎 朝比奈龍成 2010)

B.姫子松柱梁

人工乾燥で活き節から紫色の脂・精油抜け「泣き」

人工乾燥をすると材色が落ち、ネバリ靱性は低下します。姫子は狂いにくい材質ですが、高熱乾燥炉で樹脂分は分解され、抗体色素を棄損し、樹脂精油成分が節周りから流れ、自然素材を劣化させることが判ります。姫子松は、樹脂・精油を多く含有していますので、人乾後には甘い匂いが充満するほど。姫子太角は、「木の良さが殺されるのでほんとうは、やりたくない」という製材所の親方は、渋々人乾するのです。(協力:木の大学特別講座2019 高山市一之宮 有限会社坂本製材所)

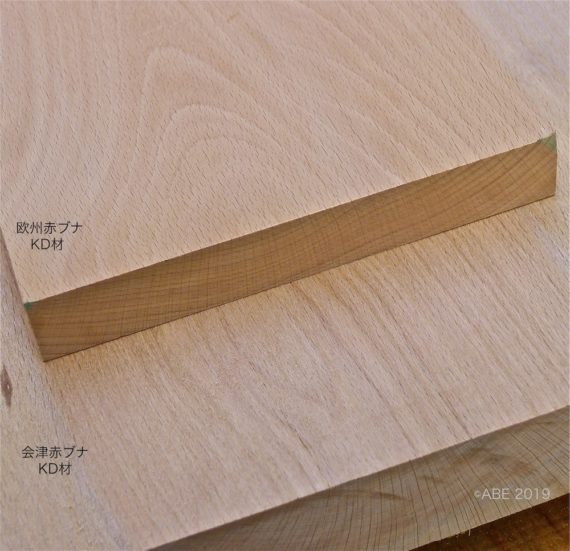

C.ブナ家具材

人乾材は、高音カン高い抜ける響き 自然乾燥材NSは、ゴンゴン・鈍い響き。 高樹齢・大径木芯材の心央ボタン(タンニン色素模様)は、熱分解で消え目立たなくなります。欧州ブナ赤と会津赤ブナ材の識別は、欧州ブナはやや重く、緻密。逆放射向芯組織である髄線「ブナ目」が細く肥大しないなど、微細な違いがあります。ブナ材には、赤と白があり、「欧州ブナ赤」は、材質が優れているので器具や鉋台、定規にも使われています。

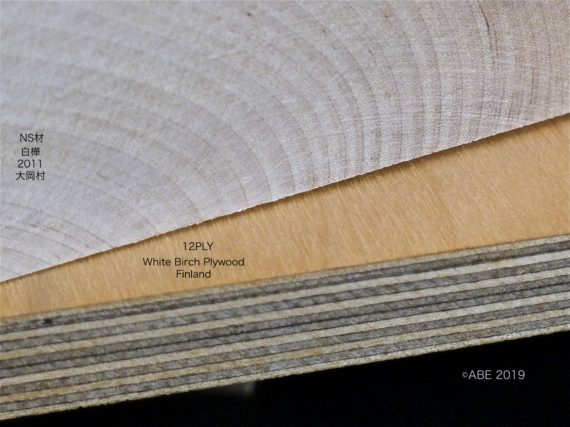

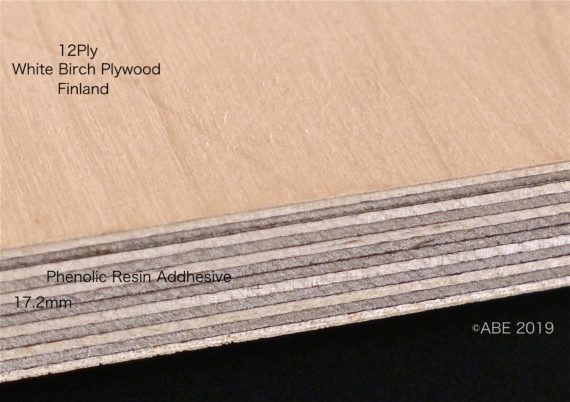

D.白樺材 ソリッド材と積層熱硬化樹脂プレス合板

単板スライスをフェノール樹脂接着剤で交互に積層(クロスバンド)した樺合板 北欧白樺材フィンランド製 12Ply.

化学合成フェノール樹脂接着剤を塗布して高熱プレス成形した「積層合板」人工ボードです。いわゆる合板ですが、スライス裏割れをおこした木材に接着剤の樹脂が含浸して、全体はプラスチック化。かなり重くなります。白樺材の雰囲気は残りますが、木の優れた性質はほとんど失われ、「熱可塑性フェノール樹脂硬化木製樹脂積層板」です。

木材乾燥技術の発達について

生木で水分があると重く、収縮して狂い、割れや変形がつきまとうので、安定させて使いこなすために、古代から木材乾燥法を工夫してきました。

歴史的に観ると、①天然乾燥は、木割りで初めて木目を見たときからはじまり、②直火乾燥、③燻煙乾燥、④オガコ乾燥が続き、工業化された ⑤高温人工機械乾燥、量産方式へと変わります。速く水分を抜き、材質を安定させる産業技術が必要になり、さらに現代では電熱・高周波利用、ソーラーシーズニングへと進みました。

①天然乾燥(自然乾燥)材料熟成・養生のはじまり

生木を使うと割れ、収縮がおきるので材質を安定させるために、割り材をしばらく自然乾燥させて反り曲がりを抑えることは古代からおこなわれていました。水気が多い内は重く、直ぐには仕えないので重ねたり立てかけたり、乾燥により用材の運搬も軽くできる他、切削加工にも都合がよいストック材のメリットも判りだす。

同時に、黴・蟲喰いもあるので乾燥させることの有効性を知り、生材を使いこなす木工技術が生まれました。材料管理をはじめた形跡は、多くの遺跡出土品{例えば登呂遺跡)にみられます。平板加工・組手がみられることから、板状に切り欠きを揃えるのは更にに遡り、先史時代ではなかと想像します。

江戸・明治期の指物師は、原木・榑木を池水浸漬で樹液・脂気を抜き、白太の蟲害防止をかねました。その後に自然乾燥に移り、長期間落ち着かせることで適度の含水率まで下げ「寝かせる」。乾燥と同時に熟成できるスローマテリアルなのです。

小職は、木口カット面に柿渋タンニンを塗布してから割れ止め剤をぬり、白太辺材混じりでは、収縮バランスをみて「タスキ塗り」も板します。挽き材の割れ・蟲喰いを防ぎ、熟成するマテリアルトリートメントの手法です。厚板幅広材は、割裂を少なくする鎹打ちを併用。材料の魅力を引き出し、熟成させ、富貴化をはかるのです。

②直火乾燥

薪火・炭火が使われるようになると、物干し・火炙り食品と同様に木材乾燥の身近な熱源となります。炭火火桶・火鉢は、平安時代の歴史資料にも多く登場してきます。近世では、炭火、近代にはいり薪ストーブの輻射熱利用がとりこまれる。接着や反り直し・乾燥に便利な上、作業場の湯沸かし・暖房兼用でした。

③燻煙乾燥

昔から小木工品材の囲炉裏乾燥が行われていましたが、生木を使うと割れ、収縮だおきるので油分がふくまれる煙をつかうスモーク「燻煙乾燥」保存技術もありました。天平時代の轆轤「百万塔」制作では、定型・定寸、量産の挽物技術は自然乾燥では間に合わないので乾燥をはやめ、材質を安定させるために燻煙の前処理して揃えたことはイメージできます。

④オガコ乾燥

大工・指物職は、仕事場のオガ屑にブック材、墨壺材料などをツッコミ乾燥。ゆっくり水分をとばす。細工師は、「粗どり材」を天井上げ室内乾燥をしていました。轆轤や彫物には表面硬化を起こし、内部応力・歪みが残る人工乾燥に向かないものがあります。現場の知恵でした。

⑤高温人工乾燥

熱風・水蒸気を利用した工業材量産のための強制乾燥は、国内では明治中期の紡績木管、シャットルの内製からはじまります。(参考:「木材工業史話」 p.188 -p.189 宮原省久 著 昭和25年12月 林材新聞社出版局)

因みに、関東大震災後の復興需要で天然乾燥では間に合わないため、商材の人工乾燥が一段と普及しました。板材を桟木積みで乾燥炉にいれると、動き曲がりねじれるものは、そのままの変形で固まります。表面が焼き締まり。

⑥ 電球ヒート乾燥

スツール脚丸枘・座板の組付け直前乾燥

電球をあて、木口の水分をとばし収縮させて、接着材をからませて枘穴に挿入すると膨潤してきつく嵌合しガタつきません。基本に忠実で、丁寧な一仕事が丈夫な枘構造を造ります。(画像提供:柏木工房 柏木 圭 2019年11月)

⑦太陽光利用乾燥

温室構造建屋と換気装置で水分を抜くAir seasoningに近いもの。ECO 環境配慮の木工家の試みが、西海岸カリフォルニアから始まり、いろいろなタイプのアイデアが出てきました。

高度工業化で大量につかうマテリアルは、製材後にゆっくり乾燥させる手間・時間をかけない。経済性と効率を優先し、人工乾燥で素速く利潤を得る商材をつくり、マーケットに流通する時代となりました。自然由来の資源は、急速に逼迫します。

工業化による人工乾燥のはじまり 「ブナ材紡績木管の内製化」

近代工業には、寸法精度が高い機械部品が要求されます。紡績産業では、均一な木管やシャトル製品を多量に必要として製造技術を英国・ドイツから導入。機械紡績の発達とともにに、輸入によった紡績木管の消費が多くなると1893年(明治26年)には、国内製造を始める。翌年には、木材乾留工場が山梨西八代郡栄村に設置されています。人乾材を必要とする産業用材の需要の参考資料;「木材工業史話」p.216、 p.188 宮原省久著 (昭和25年12月 林材新聞社出版局発行)

木材の工業的乾燥技術導入の背景には、輸出産業育成政策、ブナ材の消費増大、森林伐採拡大にも連動しています。人工乾燥材を使い、木材を工藝的利用から工業製品へと変える時代の要請もありました。ブナの材質は緻密で成形性が良く、衛生的で綺麗な木肌、適度の堅さ、耐久性があり、精密加工にも適します。

大正12年 1923 関東大震災後の復興需要をきっかけに人工乾燥が本格的に行われるようになります。

最近では、建築基準法の改正で、構造用木材は人乾材と規定されてしまいました。半生の無垢材は刃物アタリがよく削れ、構造を組み上げたあとに自然乾燥してガッチリ締まるように造営します。欅の乾燥材は、硬くて削れない。仕事を知らない専門家達が決めていると堂宮大工、数寄屋技術の職人は驚いてあきれています。継ぎ手、組み物ジョイントは乾燥すると締まるようする無垢材のこしらえなのです。

額装・建具は、ほとんど輸入人乾材。家具製作職は、人乾材と天乾材の厳密な使い分けをするようになるでしょうか。

ⓒ2019 , Kurayuki Abe

All Rights Reserved. No Business Uses.

複製・変形・模造・転載作り変え・画像転用、ロボット、Ai無用、業務利用を禁じます。

木の総合学研究 2019 「木材乾燥技術の変遷」「人工乾燥とナチュラルシーズニングの材質比較」